近年來,隨著輕量化要求及車身設計的不斷簡化,未來整體車身制造與底盤制造,將朝著高度一體化集成的方向發展。一體化壓鑄作為實現集成的基礎與核心技術,應運而生,且日益高漲。集成一體化壓鑄,對壓鑄工藝技術等方面提出了較高的挑戰。核心壁壘體現在設備與模具、材料及工藝設計三方面。

圖片來源:原創力文檔及各公司官網

上圖為一體化壓鑄產業鏈,上中下游聯動,共同布局一體化壓鑄的應用。上游為材料、設備和模具,中尤為壓鑄商,下游客戶主要為主機廠。

模具方面,一體化壓鑄的零件,結構復雜、制造費用高、準備周期長。因此,對于如此高挑戰性的模具而言,壓鑄生產商更應做好模具管理,為集成一體化壓鑄生產做好準備。

您的壓鑄車間模具是否也存在以下問題?

1. 模具信息不全,無法查詢到詳細情況;

2. 模具使用制度執行差,管理混亂;

3. 模具在生產車間隨意堆放,定位不明確,需要花很長時間才能為生產備模;

4. 模具維修、保養情況不明,可用狀態不清;

5. 模具的累計生產次數不詳,無法預計模具壽命;

6. 模具損壞原因及維修內容未做統計分析;

7. ……

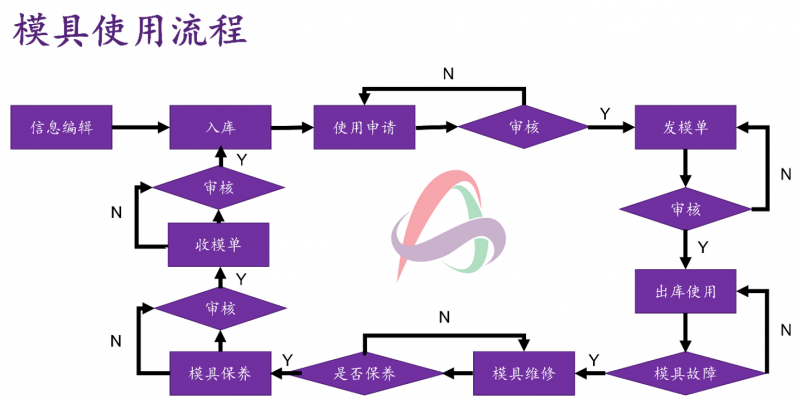

模具全生命周期管理

結合模具使用流程,掌握模具信息、模具位置、狀態、壽命、維修保養、生產履歷等全生命周期管理系統。

? 實時掌握每個模具的應用情況,提早計劃管理,提早決策

? 實時查詢模具詳細信息,如模具類別、模具臺賬、模具履歷、庫位信息及其它綜合信息

? 模具使用信息、維修信息、保養信息都實時管理,一目了然

? 準確跟蹤管理模具生命周期,報廢情況、累計生產次數、剩余模具壽命等

? 有了良好的預防性保養、維修、服務,模具將始終處于“隨時可用”狀態,防止意外停機和過度報廢

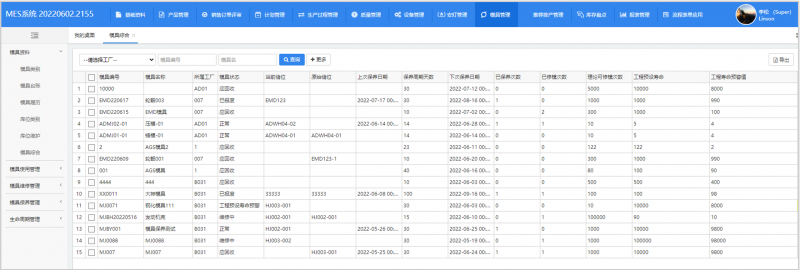

模具資料

模具類別 | 模具臺賬 | 模具履歷 | 模具庫位 | 模具綜合

模具使用管理

模具使用申請 | 模具發模單 | 模具回收單

模具維修管理

維修項目 | 損壞原因 | 維修作業

模具保養管理

模具保養記錄 | 模具保養計劃

生命周期管理

報廢原因 | 報廢記錄 | 試模記錄 | 退還記錄 | 使用次數記錄

模具看板

AGS模具管理系統:模具檔案集中管理、模具位置標識清晰、模具領還統一控制、模具維修統一記錄、模具保養自動提醒、模具壽命自動累計。

效益

1. 大大節省生產備模時間;

2. 模具狀態的準確性顯著提高;

3. 避免因模具修理及保養的生產等待;

4. 成型生產效率整體提升;

5. 及時方便查詢模具存放位置、狀態、合模次數、維修及保養狀況等;

6. 統計及分析每套模具損壞原因及維修內容,為后續分析管理提供決策依據;

7. 靈活地管理模具動模、定模、鑲件的對應數據,并開創性地解決因更換鑲件而生產不同產品而導致數據經常變動的問題;

8. 自動提醒,計劃回收日期未回收、超出計劃使用壽命、超過計劃定額需保養的模具資料;

9. 模具看板,倉庫實時了解應備模具、應回收模具及應保養模具的情況。

總結

模具履歷的全生命周期管理系統,為壓鑄產品品質穩定性、訂單交期可控性、質量可追溯性等方面提供強有力的前期保障。在極具挑戰的大型一體化壓鑄生產時代,先讓你的模具管理變得簡單起來!