整車廠對一體化壓鑄車身結構件的要求高,壓鑄機需要在快速的大規模生產過程中保持高良率,實現生產部件的一致性和穩定性。由于一體化壓鑄件,尤其是車身一體化壓鑄件,單件價值相對高,出現質量問題時,追溯效率及單件追溯能力對于壓鑄生產企業及整車企業來說尤為重要,更是重要考量標準。全過程追溯,需要結合人員信息、設備信息、原材料、生產數據、工藝數據、質量數據等數據信息的采集和分析,進行精確的產品追溯。當發現產品質量異常或物料質量異常時,可快速展開正向、反向追溯查詢,快速找出相關項,及時處理。更重要的是,將追溯所獲取的大數據實現卓越運營作為企業的目標,生產可追溯性就不再是一個負擔或花費,而成為了改善制造運營的一個重要價值。它將滲透到制造企業中,推動企業實現差異化競爭優勢。

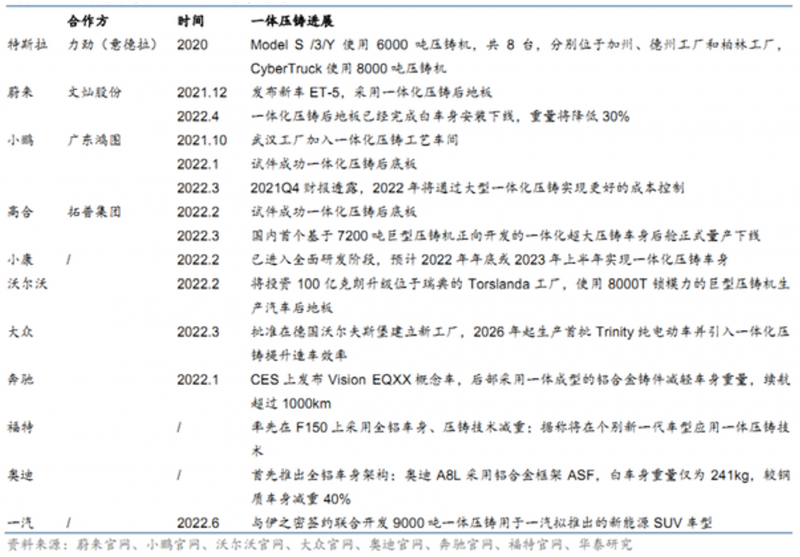

一體化壓鑄技術的應用進展

特斯拉最早應用在Model Y的后地板中,此后,蔚來、小鵬也相繼開展一體化壓鑄技術的生產。

蔚來在ET5中使用了一體化壓鑄用于生產車身后地板,減重30%,后備箱空間增加7L。

小鵬汽車也開始引入一體化壓鑄工藝生產線,并開始建設一系列一體壓鑄工藝車間,預計將用于2023年發布的新車型生產中。

大眾汽車也要開始引入一體壓鑄技術建設全新工廠,用于生產首批Trinity純電動車。

此外,眾多車企也開始了一體壓鑄的布局,詳細進展如下:

除了車身結構件可以采用一體化壓鑄,在電池包、電機殼體上、底盤結構件都可以采用這種技術,目的是減重和增加抗扭剛性。

工藝方面:集成化一體化工藝技術難點更多,全流程品控與穩定性仍具備較高的技術壁壘

在壓鑄工藝端,將設備-模具-材料三大要素有機地加以綜合運用在當前仍具備較高的技術壁壘,其關鍵點在于能穩定地、有節奏地和高效地生產出外觀、內在質量好、尺寸符合要求的合格鑄件。

一體化壓鑄本質上屬于高壓壓鑄工藝,后者包括合模、射料、回錘、冷卻、充氮、離嘴開模、頂出、頂回等步驟。高壓壓鑄工藝生產時,首先將熔融的鋁合金通過壓鑄機的壓射機構高速和高壓注入模具,并加壓成型,隨后水平高壓壓鑄機確保模具完全關閉,通過模具內的冷卻系統將鋁合金零件快速冷卻至固態,最后模具打開取出零件、清理噴涂脫模劑,結束一周期生產。

一體化壓鑄強化對超高真空壓鑄的要求,主要由抽真空-鋁液填充-成型-機加工四個環節組成,即壓鑄機首先關閉型腔抽出內部氣體,具體流程為模具關閉、倒料、 真空開啟、型腔真空排氣、壓射、成型脫模、取件、去毛刺、噴涂、再次關模到位等環節。

一體化壓鑄工藝技術難點更多,全流程品控與穩定仍具備較高壁壘。

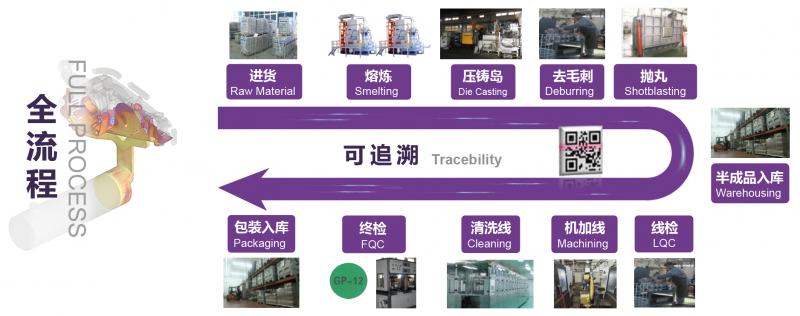

圍繞5M1E采集數據

追溯過程中為了還原生產環境,挖掘產生產品質量異常的原因,需要在生產過程中采集制造過程的5M1E信息,包括人、機、料、法、環、測等,系統在采集過程中將按采集點布局進行采集。

確定全流程追溯的關鍵點

單件全流程追溯,則需要給每個壓鑄件進行打點陣二維碼,并且需要確定合適的打碼位置,拋丸后再激光打碼,結合設備、人員等信息,完成數據的收集,結合MES系統,實現壓鑄單件的全流程追溯。

全流程追溯的實際意義

盡管生產可追溯性依舊是市場、監管機構和客戶的需求,但真正的目標應該是獲取全范圍高深度的產品、流程、設備的制造業大數據。

當發現產品質量異常或物料質量異常時,利用追溯的大數據可快速展開正向、反向追溯查詢,快速找出相關項,及時處理,這便是全流程追溯之本手。

一旦我們真正的開始發覺、利用大數據,當這些大數據被利用于分析和流程改進時,我們就打開了通往卓越運營的大門,也就是大數據所帶來的敏捷能力。生產可追溯性就不再是一個負擔或花費,而成了改善制造運營的一個重要價值。它將滲透到制造企業中,推動企業實現差異化競爭優勢,而這便是全流程追溯之妙手。

反過來看,整體流程、產品生產和物料追溯也是運用“制造大數據”實現卓越運營最重要最基本的組成部分。

大數據下的生產制造追溯

大數據追溯方式可以為企業提供其所需的所有信息,以用來改善制程,實現卓越運營。大數據解決方案通過為管理人員、工程師和產線操作員提供可操作的數據分析,以幫助他們做出更好更正確的決定。同時,大數據解決方案也支持制程防呆防錯。

大數據解決方案為制造運營提供了一個全局視圖

實時數據看板可以提醒操作員面臨的問題和制程性能,設備的制程防呆,可視化質量數據收集,維修指導,診斷支持,實時在制品監控,預測制程分析,以及更多各種功能都可以通過大數據而簡單高效的達成。最終實現控制變化,提高質量,改善運營。

從成本負擔到文化認同的心理轉變

一個軟件解決方案的成功因素往往取決于兩個重要方面:管理層和使用者。一個軟件系統,如果在操作層面被認為是負擔的話,即使功能再完善,也無法真正利用系統獲得管理者所期望的質量和效率的提升。

大數據為管理層和使用者等參與者帶來切實可見的利益

比如數據看板、報表、實時制程防呆、簡化的質量數據收集和反饋,實時詳細的在制品監控,預測制程分析等等,都使相關工作人員在日常工作中從中受益,并認同支持這個解決方案的實施。

前瞻性的解決方案

追溯所生成的數據集提供了一個基礎設施,當需求增加時,只需要輕松的數據挖掘更多已有數據即可。

真實成本的降低

當企業將生產可追溯性作為終極目標而不是運用制造大數據的副產品時,真實成本就會變大,因為他的投資回報僅僅為滿足外部追溯需求,除此之外無法為企業帶來更多的利益。這樣的系統缺乏前瞻性,最終所能導致的就是高昂的成本罷了。而如果把追溯作為運用制造大數據產生的自然副產品時,它就成為了一個可以“免費”收獲分析和制程改善的強大的制造系統。

總結

科技的發展如今已使制造企業運用大數據成為可能。前瞻性的制造企業已意識到,最好的實現追溯、持續改善、優化產量及OEE的方法就是全企業運用大數據所帶來的驅動能力,實現世界領先的卓越運營。而只有真正理解和認同,才能感受大數據所帶來大改善,鑄就全流程追溯之妙手!